Frigørelsestid: 2025-05-15

Introduktion: Den stigende efterspørgsel efter keramiske fiberplader

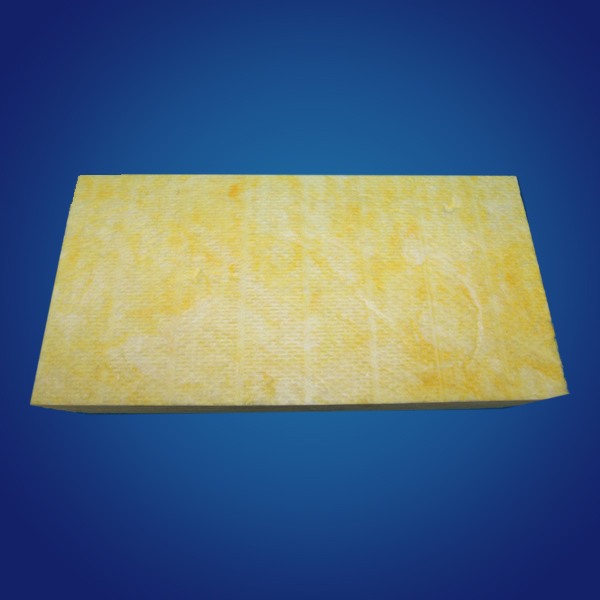

Keramiske fiberpladerer uundværlige i brancher, der kræver ekstrem varmemodstand, såsom metallurgi, petrokemikalier og rumfart. Disse plader, lavet af aluminiumoxid-silikatfibre, tilbyder let isolering, lav termisk ledningsevne (0,12–0,25 w / m · k) og stabilitet op til1.600 ° C (2.912 ° F). Denne vejledning dykker ned i råmaterialerne, produktionstrinnene og kvalitetskontrolforanstaltninger til fremstilling af keramiske fiberplader effektivt og sikkert.

1. Råmaterialer til keramiske fiberplader

Produktionen starter med ingredienser med høj renhed:

- Aluminiumoxid (al₂o₃): 45–55% for standardtavler; ≥60% for høje temperaturkarakterer.

- Silica (sio₂): 35–45%, afbalancerer termisk stabilitet og fiberfleksibilitet.

Metrics af nøglekvalitet:

- Fiberdiameter: 2–4 um (påvirker fleksibilitet og isolering).

- Skudt indhold: ≤5% (grove partikler reducerer ydelsen).

2. Trin-for-trin fremstillingsproces

Trin 1: Meltning og fiberisering

- Smeltende ovn: Råmaterialer smeltes ved1.600–1.800 ° C.I en elektrisk bue eller modstandsovn.

- Fiberisering: Smeltet materiale spindes til fibre ved hjælp af:

- Blæsningsmetode: Luftstrømme med højt tryk skaber korte fibre.

- Spinning -metode: Centrifugalkraft producerer længere, sammenlåste fibre.

Trin 2: Fiberopsamling og dannelse

- Chamber Collection: Fibre sætter sig ned i et løst tæppe på en transportør.

- Vakuumformning: Fibre blandes med bindemidler og vakuumformet til ark.

Trin 3: Tryk og tørring

- Hydraulisk presse: Komprimere arket til måltæthed (260–320 kg / m³).

- Tørring af ovnen: Fjern fugt ved120–200 ° C.At størkne brættet.

Trin 4: Skæring og efterbehandling

- CNC -skæring: Præcisionskårne plader i standardstørrelser (f.eks. 1.200 × 600 mm) eller brugerdefinerede former.

- Overfladebelægning: Valgfri vermiculit- eller aluminiumsfolielag til slidbestandighed.

3. Udstyr, der bruges i produktionen

| Udstyr |

Funktion |

Nøglemærker |

| Elektrisk bueovn |

Smelt råmaterialer |

Morgan Advanced Materials |

| Fiberiseringssystem |

Opret aluminiumoxid-silikatfibre |

Unifrax, ibiden |

| Vakuumformende maskine |

Form fibre i tavler |

Thermostech |

| Hydraulisk presse |

Komprimerer tavler til den ønskede densitet |

Beckwood |

4. Kvalitetskontrol og testning

- Densitet: Målt via ASTM C167 (mål: 260–320 kg / m³).

- Trykstyrke: ≥0,5 MPa (ASTM C133).

- Lineær krympning: ≤3% efter 24 timer ved 1.350 ° C (ISO 2477).

Almindelige defekter og løsninger:

- Revner: Juster bindemiddelindhold eller tørrehastighed.

- Fibersegregering: Optimer vakuumdannende tryk.

5. Sikkerheds- og miljømæssige overvejelser

- Arbejderbeskyttelse: Brug N95 -masker, beskyttelsesbriller og HEPA -ventilation til at begrænse fiberindånding.

- Affaldshåndtering: Genanvendes off-cuts; Bortskaf affald pr. OSHA 29 CFR 1910.1001.

- Emissionskontrol: Scrubbers Filterovn Udstødning (SO₂, NOX).

6. Anvendelser af keramiske fiberplader

- Industrielle ovne: Foring til opvarmningsovne til stål.

- Kraftværker: Isolering til kedler og kanalsystemer.

- Rumfart: Termiske barrierer i raketmotorer.

- DIY -projekter: Brugerdefineret isolering til hjemmestoffer.

7. FAQs om produktion af keramisk fiberbræt

Spørgsmål: Kan jeg lave keramiske fiberplader derhjemme?

A: Ikke anbefalet-udstyr til industrielt kvalitet og sikkerhedsprotokoller er vigtige.

Spørgsmål: Hvad er omkostningerne ved at fremstille keramiske fiberplader?

A: Råmaterialer tegner sig for 50-60% af omkostningerne; En lille plante kræver ~ $ 500K investering.

Spørgsmål: Hvor lang tid tager produktionen?

A: 3–7 dage fra smeltning til færdige tavler.

8. Konklusion: Partner med eksperter for optimale resultater

Fremstilling af keramiske fiberplader kræver præcision, avanceret maskiner og streng kvalitetskontrol. For startups samarbejder med certificerede leverandører (f.eks.NatecEllerIsolit) Sikrer overholdelse og effektivitet. Til store behov skal du automatisere processer med CNC-skæring og robothåndtering for at øge output.