Als het gaat om gewoonteRock wolboards, Dichtheid is veel meer dan alleen een technische specificatie-het is de belangrijkste factor die isolatieprestaties, structurele duurzaamheid en kostenefficiëntie bepaalt. Of u nu een residentieel dak, een commerciële muur of industriële machines isoleert, het selecteren van de juiste dichtheid zorgt ervoor dat uw project voldoet aan zowel prestatiedoelen als budgetbeperkingen. In deze handleiding zullen we uitsplitsen hoe dichtheid rockwolboards beïnvloedt, aanbevolen bereiken voor gemeenschappelijke toepassingen delen en bruikbare tips bieden om de perfecte dichtheid voor uw behoeften te kiezen.

Waarom dichtheid ertoe doet in aangepaste rockwolboards

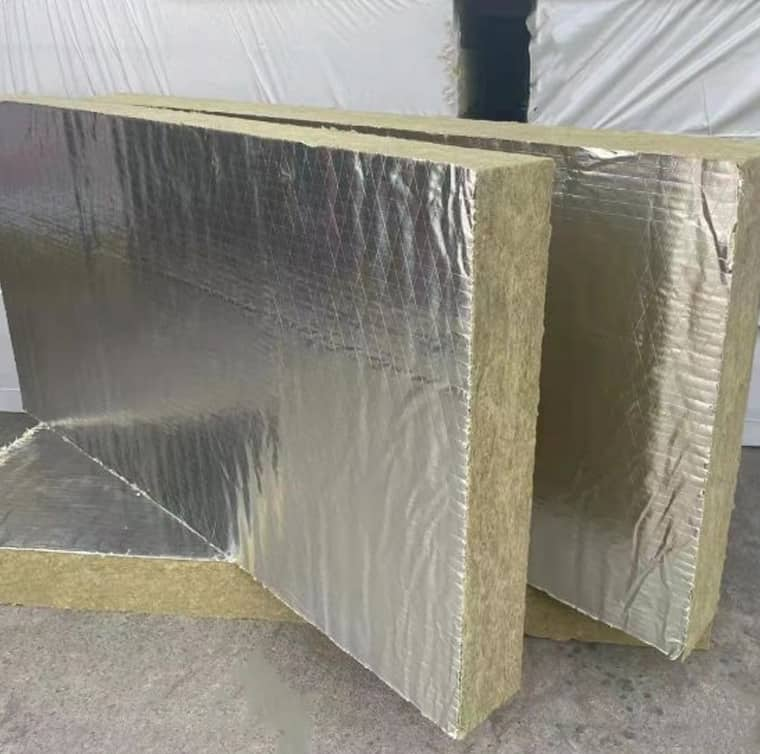

Rockwol (minerale wol) wordt gemaakt door basalt rots te smelten en in vezels te draaien, die vervolgens in boards worden gecomprimeerd. DeDichtheid(Gemeten in kg / m³) verwijst naar hoe strak deze vezels zijn verpakt. Dit is hoe dichtheid direct invloed heeft op de belangrijkste prestatiestatistieken:

- Thermische isolatie: Boards met een lagere dichtheid (40-80 kg / m³) hebben grotere vezels, vertragen warmteoverdracht (ideaal voor basisisolatie). Boards met een hogere dichtheid (100-200 kg / m³) hebben strakkere vezels, waardoor thermische overbrugging wordt verminderd voor superieure efficiëntie.

- Brandweerstand: Densere planken hebben vaak een betere brandstabiliteit als gevolg van verminderde vezelbeweging onder hoge hitte, waardoor de structurele integriteit langer handhaaft (kritisch voor brandwerende assemblages).

- Klankbeveiliging: Gemiddelde tot hoge dichtheden (80-150 kg / m³) absorberen meer in de lucht en impactgeluid, waardoor ze ideaal zijn voor akoestische toepassingen.

- Kracht en duurzaamheid: Hogere dichtheid (≥120 kg / m³) verhoogt de druksterkte, ervoor zorgen dat het bord bestand is tegen voetverkeer, apparatuurgewicht of weersgerelateerde stress.

- Vochtweerstand: Dichte planken weerstaat waterabsorptie beter, vooral in combinatie met hydrofobe behandelingen (sleutel voor vochtig of buitengebruik).

Hoe u de juiste dichtheid kunt kiezen: belangrijke factoren om te overwegen

Het selecteren van de optimale dichtheid hangt af van drie kernfactoren:Toepassingsdoel, Laadvereisten, EnOmgevingscondities. Laten we ze afbreken:

1. Toepassingsdoel

Verschillende toepassingen vereisen verschillende dichtheidsbereiken. Hier zijn de meest voorkomende scenario's:

| Toepassing |

Aanbevolen dichtheidsbereik (kg / m³) |

Waarom dit werkt |

| Dakisolatie |

100–180 |

Daken dragen gewicht (sneeuw, onderhoud) en hebben sterke thermische / mechanische prestaties nodig. Hoge dichtheid minimaliseert warmteverlies / versterking en voorkomt doorzakken. |

| Buitenwandisolatie |

60–120 |

Balanceert isolatie -efficiëntie met kosten. Lagere dichtheid volstaat voor thermische prestaties, terwijl mediumdichtheid duurzaamheid toevoegt tegen wind / regen. |

| Binnenmuur / partitie |

40–80 |

Richt zich op thermisch / akoestisch comfort zonder overmatig gewicht. Lage dichtheid houdt de kosten laag voor niet-load-dragende wanden. |

| HVAC Pipe / Ductisolatie |

40–60 |

Lichtgewicht en kosteneffectief voor het verminderen van warmteverlies in leidingen. Lagere dichtheid voldoet nog steeds aan de isolatienormen voor HVAC -systemen. |

| Industriële apparatuur / machines |

150–200 |

Hoge dichtheid beschermt tegen extreme temperaturen, trillingen en mechanische stress in fabrieken of raffinaderijen. |

| Akoestische plafonds / vloeren |

80–120 |

Mediumdichtheid absorbeert impactruis (bijv. Voetstappen) en geluidsgeluid (bijvoorbeeld stemmen), ideaal voor kantoren, scholen of ziekenhuizen. |

2. Laadvereisten

Als uw project structurele belasting omvat (bijv. Daken met sneeuw, vloeren met voetverkeer), is de dichtheid van cruciaal belang voor de druksterkte. Bijvoorbeeld:

- Lichte ladingen(Bijv. Binnenmuren): 40–80 kg / m³ (voldoende voor niet-structureel gebruik).

- Gemiddelde ladingen(Bijv. Buitenwanden, partities): 80-120 kg / m³ (bestand tegen kleine effecten en weersdruk).

- Zware ladingen(Bijv. Daken, industriële vloeren): 120–200 kg / m³ (voorkomt compressie -vervorming en handhaaft vorm onder stress).

3. Omgevingscondities

Barme omgevingen vereisen een aangepaste dichtheid voor een lange levensduur:

- Vochtige / natte klimaten: Kies voor ≥100 kg / m³ met hydrofobe coatings om waterabsorptie te weerstaan (boards met lage dichtheid kunnen opzwellen of isolatieprestaties verliezen).

- Gebieden op hoge temperatuur(Bijv. Nabij ovens): 150–200 kg / m³ (dichtere vezels behouden de structurele integriteit bij verhoogde temps).

- Koude klimaten: 100–150 kg / m³ (strakkere vezels minimaliseren warmteverlies bij temperaturen onder de nul).

Hoe u met leveranciers kunt werken voor aangepaste dichtheid

Veel fabrikanten, waaronder toonaangevende leveranciers van Rock Wool, biedenCustom Density SolutionsAfgestemd op uw project. Hier leest u hoe u effectief kunt samenwerken:

- Definieer uw vereisten vooraf: Deel details zoals applicatie, lading, omgeving en budget. Bijvoorbeeld: "We hebben rockwolborden nodig voor een plat dak in een besneeuwde regio - welke dichtheid raadt u aan?"

- Vraag technische gegevensbladen aan: Vraag om lab-geteste dichtheid, thermische geleidbaarheid (λ waarde), druksterkte en brandweer om de prestaties te valideren.

- Controleer de aanpassingsmogelijkheden: Zorg ervoor dat de leverancier boards kan produceren binnen uw doeldichtheidsbereik (bijv. 40-200 kg / m³) met consistente kwaliteit.

- Bespreek kostenimplicaties: Hogere dichtheid betekent vaak hogere kosten als gevolg van materiaal- en productiekosten. Balansprestaties met budget door prioriteit te geven aan kritieke gebieden (bijv. Daken) voor hogere dichtheid.

Veel voorkomende fouten om te vermijden bij het kiezen van dichtheid

- De dichtheid overschatten: Het gebruik van een hogere dichtheid dan nodig verhoogt de kosten zonder betekenisvolle voordelen (bijvoorbeeld met 180 kg / m³ voor binnenwanden).

- Dichtheid onderschatten: Offen voor een te lage een dichtheid riskeert structureel falen (bijv. Saggende daken) of slechte isolatie (bijv. Hoge energierekeningen).

- Normen negeren: Lijn altijd dichtheid uit met internationale normen (bijv. EN 13162 voor rockwolproducten, ASTM C612 voor thermische isolatie).

De juiste dichtheid kiezen voor gewoonteRock wolboardsis een balans tussen prestaties, kosten en projectbehoeften. Door te begrijpen hoe dichtheid de belangrijkste statistieken beïnvloeden, zoals thermische efficiëntie, brandweerstand en belastingdragende capaciteit, kunt u de perfecte specificatie voor uw toepassing selecteren. Of u nu een huis, een fabriek of een commerciële ruimte isoleert, samenwerkt met een vertrouwde leverancier die oplossingen voor aangepaste dichtheid aanbiedt, zorgt ervoor dat uw project langdurige, kosteneffectieve resultaten oplevert.