Introduktion: Den ökande efterfrågan på keramiska fiberbrädor

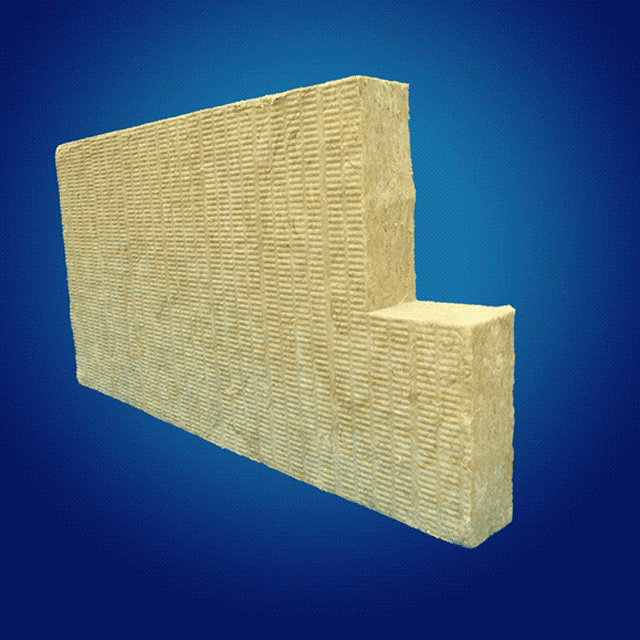

Keramiska fiberbrädorär nödvändiga i branscher som kräver extrem värmebeständighet, såsom metallurgi, petrokemikalier och flyg- och rymd. Dessa brädor, tillverkade av aluminiumoxid-silikatfibrer, erbjuder lätt isolering, låg värmeledningsförmåga (0,12–0,25 w / m · k) och stabilitet upp till1 600 ° C (2 912 ° F). Den här guiden dyker in i råvaror, produktionssteg och kvalitetskontrollåtgärder för att tillverka keramiska fiberbrädor effektivt och säkert.

1. Råvaror för keramiska fiberbrädor

Produktionen börjar med ingredienser med hög renhet:

- Aluminiumoxid (al₂o₃): 45–55% för standardbrädor; ≥60% för hög temperaturkvaliteter.

- Kiseldioxid (sio₂): 35–45%, balanserar termisk stabilitet och fiberflexibilitet.

Nyckelkvalitetsmätningar:

- Fiberdiameter: 2–4 um (påverkar flexibilitet och isolering).

- Skottinnehåll: ≤5% (grova partiklar minskar prestandan).

2. Framstegsprocess

Steg 1: Smältning och fiberisering

- Smältugn: Råvaror smälts vid1 600–1 800 ° CI en elektrisk båge eller motståndsugn.

- Fibernering: Smält material spinnas i fibrer med:

- Blåsmetod: Högtrycksluftströmmar skapar korta fibrer.

- Snurrmetod: Centrifugalkraft producerar längre, sammankopplade fibrer.

Steg 2: Fiberuppsamling och bildning

- Kammarsamling: Fibrer sätter sig i en lös filt på en transportör.

- Vakuumformning: Fibrer blandas med bindemedel och vakuumformade i lakan.

Steg 3: Tryck och torkning

- Hydraulisk press: Komprimera arket för att rikta in sig på densitet (260–320 kg / m³).

- Torkugn: Ta bort fukt vid120–200 ° CFör att stelna styrelsen.

Steg 4: Skärning och efterbehandling

- CNC -skärning: Precisionskurs i standardstorlekar (t.ex. 1 200 × 600 mm) eller anpassade former.

- Ytbeläggning: Valfri vermikulit- eller aluminiumfolielager för nötningsresistens.

3. Utrustning som används i produktionen

| Utrustning |

Funktion |

Nyckelmärken |

| Elektrisk bågsugn |

Smälta råvaror |

Morgan Advanced Materials |

| Fibersystem |

Skapa aluminiumoxid-silikatfibrer |

Unifrax, ibiden |

| Vakuumformningsmaskin |

Formfibrer till brädor |

Termosteknik |

| Hydraulisk press |

Komprimera brädor till önskad densitet |

Beckwood |

4. Kvalitetskontroll och testning

- Densitet: Mätt via ASTM C167 (mål: 260–320 kg / m³).

- Tryckstyrka: ≥0,5 MPa (ASTM C133).

- Linjär krympning: ≤3% efter 24 timmar vid 1 350 ° C (ISO 2477).

Vanliga brister och lösningar:

- Krackning: Justera bindemedelsinnehållet eller torkningshastigheten.

- Fibernegregation: Optimera vakuumformningstrycket.

5. Säkerhets- och miljööverväganden

- Arbetareskydd: Använd N95 -masker, skyddsglasögon och HEPA -ventilation för att begränsa fiberinandning.

- Avfallshantering: Återvinna off-cut; Kassera skräp per OSHA 29 CFR 1910.1001.

- Utsläppskontroll: Skrubber Filter Furnace -avgaser (So₂, NOx).

6. Applikationer av keramiska fiberbrädor

- Industristi: Foder för ståluppvärmningsugnar.

- Kraftverk: Isolering för pannor och kanalsystem.

- Flyg-: Termiska barriärer i raketmotorer.

- DIY -projekt: Anpassad isolering för hemmas gjuterier.

7. Vanliga frågor om produktion av keramisk fiberbräde

F: Kan jag göra keramiska fiberbrädor hemma?

S: Inte rekommenderas-utrustning för industriell klass och säkerhetsprotokoll är viktiga.

F: Vad är kostnaden för att producera keramiska fiberbrädor?

S: Råmaterial står för 50–60% av kostnaderna; En liten anläggning kräver ~ $ 500 000 investeringar.

F: Hur lång tid tar produktionen?

S: 3–7 dagar från smältning till färdiga brädor.

8. Slutsats: Partner med experter för optimala resultat

Tillverkning av keramiska fiberbrädor kräver precision, avancerade maskiner och strikt kvalitetskontroll. För startups, samarbete med certifierade leverantörer (t.ex.,NuttEllerIsolit) Säkerställer efterlevnad och effektivitet. För storskaliga behov, automatisera processer med CNC-skärning och robothantering för att öka produktionen.