Einführung: Die steigende Nachfrage nach Keramikfaserbrettern

Keramikfaserbrettersind in Branchen unverzichtbar, die extreme Wärmefestigkeit erfordern, wie Metallurgie, Petrochemikalien und Luft- und Raumfahrt. Diese aus Aluminina-Silikat-Fasern hergestellten Boards bieten eine leichte Isolierung, eine geringe thermische Leitfähigkeit (0,12–0,25 W / M · k) und die Stabilität bis zu1.600 ° C (2.912 ° F). Dieser Leitfaden taucht in die Rohstoffe, Produktionsschritte und Qualitätskontrolle ein, um Keramikfaserplatten effizient und sicher herzustellen.

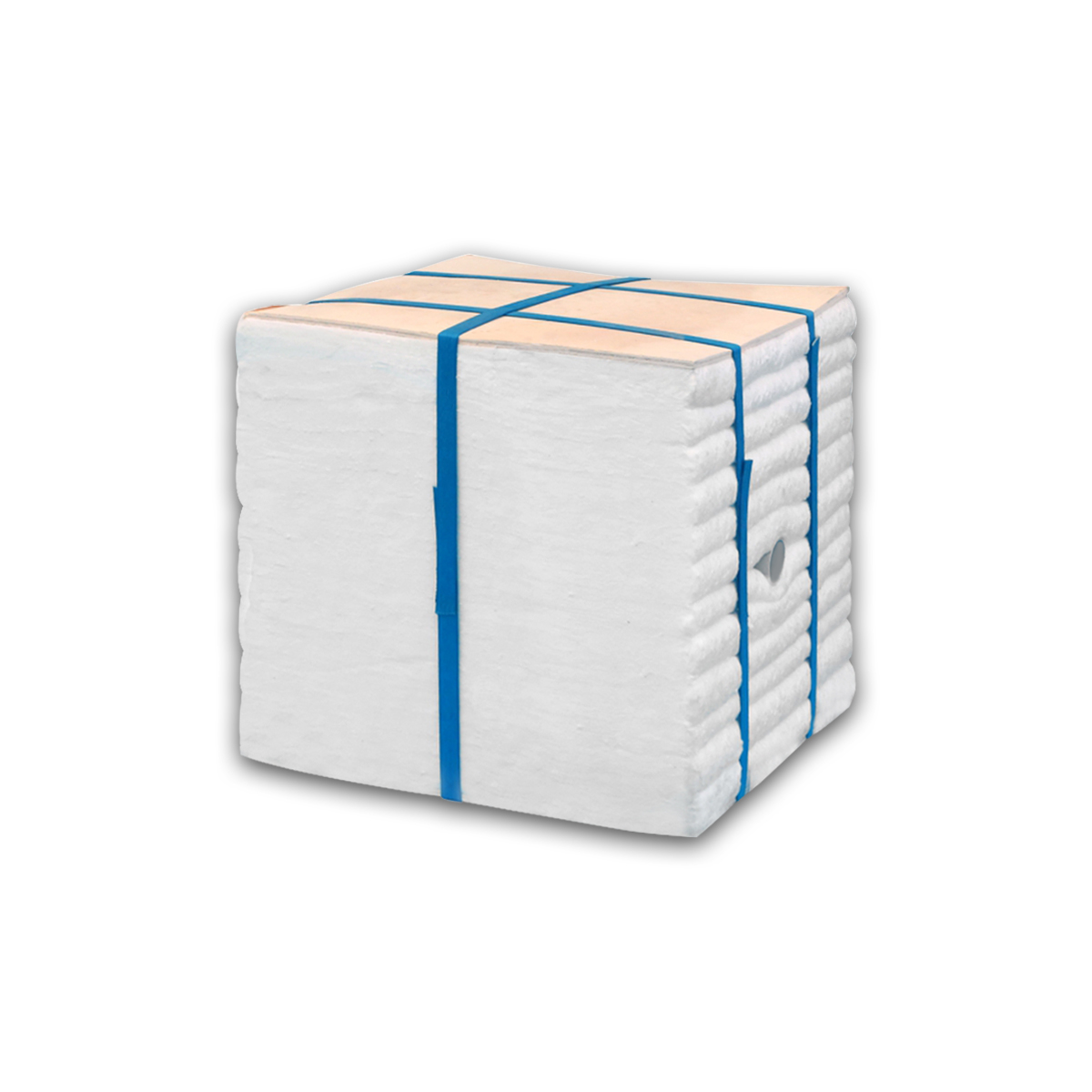

1. Rohstoffe für Keramikfaserplatten

Die Produktion beginnt mit hohen Zutaten:

- Alumina (Al₂o₃): 45–55% für Standardplatten; ≥ 60% für Hochtemperaturklassen.

- Kieselsäure (sio₂): 35–45%, Balances thermische Stabilität und Faserflexibilität.

Schlüsselqualitätsmetriken:

- Faserdurchmesser: 2–4 µm (beeinflusst Flexibilität und Isolierung).

- Schussinhalt: ≤ 5% (grobe Partikel verringern die Leistung).

2. Schritt-für-Schritt-Herstellungsprozess

Schritt 1: Schmelzen und Faserisierung

- Schmelzofen: Rohstoffe werden geschmolzen bei1.600–1.800 ° C.In einem elektrischen Bogen oder Widerstandsofen.

- Glasfaser: Geschmolzenes Material wird in Fasern mit:

- Blasenmethode: Hochdruckluftströme erzeugen kurze Fasern.

- Spinnmethode: Die Zentrifugalkraft erzeugt längere, verbindte Fasern.

Schritt 2: Fasersammlung und -formation

- Kammersammlung: Fasern setzt sich in einer lockeren Decke auf einem Förderer nieder.

- Vakuumbildung: Fasern werden mit Bindemitteln gemischt und in Blätter gebildete Vakuumgeformte.

Schritt 3: Drücken und Trocknen

- Hydraulische Presse: Komprimieren Sie das Blatt auf Zieldichte (260–320 kg / m³).

- Ofen trocknen: Feuchtigkeit entfernen bei120–200 ° C.Um das Brett zu festigen.

Schritt 4: Schneiden und Abschluss

- CNC -Schneiden: Präzisions-Schnittplatten in Standardgrößen (z. B. 1.200 × 600 mm) oder benutzerdefinierte Formen.

- Oberflächenbeschichtung: Optionale Vermiculit- oder Aluminiumfolienschichten für Abriebfestigkeit.

3. Geräte für die Produktion verwendet

| Ausrüstung |

Funktion |

Schlüsselmarken |

| Elektrischer Lichtbogenofen |

Rohstoffe schmelzen |

Morgan Advanced Materials |

| Faserisierungssystem |

Erstellen Sie Alumina-Silikat-Fasern |

Unifrax, idaden |

| Vakuumformmaschine |

Fasern in Bretter formen |

Thermostech |

| Hydraulische Presse |

Kompressbretter zur gewünschten Dichte |

Beckwood |

4. Qualitätskontrolle und Tests

- Dichte: Gemessen über ASTM C167 (Ziel: 260–320 kg / m³).

- Druckfestigkeit: ≥ 0,5 MPa (ASTM C133).

- Linearer Schrumpfung: ≤3% nach 24 Stunden bei 1.350 ° C (ISO 2477).

Gemeinsame Mängel und Lösungen:

- Knacken: Einstellen Sie den Bindemittelgehalt oder die Trocknungsgeschwindigkeit.

- Fasertrennung: Optimieren Sie den Vakuumformdruck.

5. Sicherheits- und Umweltüberlegungen

- Arbeiterschutz: Verwenden Sie N95 -Masken, Schutzbrillen und HEPA -Belüftung, um die Inhalation von Fasern zu begrenzen.

- Abfallbewirtschaftung: Off-Cuts recyceln; Entsorgen von Trümmern pro OSHA 29 CFR 1910.1001.

- Emissionskontrolle: Scrubbers Filterofenabgase (So₂, NOX).

6. Anwendungen von Keramikfaserbrettern

- Industrieöfen: Auskleidung für Stahlwärmeöfen.

- Kraftwerke: Isolierung für Kessel und Kanalsysteme.

- Luft- und Raumfahrt: Wärmebarrieren in Raketenmotoren.

- DIY -Projekte: Benutzerdefinierte Isolierung für Hausrunden.

7. FAQs über die Produktion von Keramikfaserplatten

F: Kann ich zu Hause Keramikfaserbretter machen?

A: Nicht empfohlen-Ausrüstungs- und Sicherheitsprotokolle in Industriequalität sind unerlässlich.

F: Was sind die Kosten für die Herstellung von Keramikfaserbrettern?

A: Rohstoffe machen 50–60% der Kosten aus; Eine kleine Anlage benötigt ~ $ 500.000 Investitionen.

F: Wie lange dauert die Produktion?

A: 3–7 Tage vom Schmelzen bis zu fertigen Brettern.

8. Schlussfolgerung: Partnerin mit Experten für optimale Ergebnisse

Die Herstellung von Keramikfaserbrettern erfordert Präzision, fortschrittliche Maschinen und strenge Qualitätskontrolle. Für Startups, Zusammenarbeit mit zertifizierten Lieferanten (z. B.,NutecOderIsolit) Sorgt für die Einhaltung und Effizienz. Für großflächige Bedürfnisse automatisieren Sie Prozesse mit CNC-Schneiden und Roboterhandhabung, um die Leistung zu steigern.